Laserleikkaustekniikka on edistynyt leikkaustyökalu. Sen periaate on käyttää suuritehoista ja tiheää lasersädettä leikatun materiaalin säteilyttämiseen, lämmittämiseen höyrystymislämpötilaan korkean lämpötilan läpi, reikien muodostamiseen ja sitten lasersäteen siirtämiseen jatkuvasti leikkaamisen loppuunsaattamiseksi. Tämä leikkausmenetelmä on eräänlainen lämpöleikkauskäsittely. Laserleikkaus on tehokasta ja ympäristöystävällistä, sillä on hyvä leikkauslaatu ja nopea nopeus. Se voi parantaa leikkaustehoa ja korvata vähitellen perinteisen työkalun leikkausmenetelmän.

Laserleikkausprosessissa on kuitenkin monia tekijöitä, jotka vaikuttavat leikattavan materiaalin viimeistelyn laatuun. Laserleikkauskoneen leikkauslaatuun vaikuttavia tekijöitä ovat leikkausnopeus, tarkennusasento, apukaasu, laserin lähtöteho ja työkappaleen ominaisuudet.

1. Laserlähtöteho

Thelaserleikkauskonetuottaa energiaa jatkuvan aallon lasersäteestä. Lasertehon ja -tilan valinta vaikuttaa leikkauslaatuun. Käytännössä se on yleensä säädetty suuremmalle teholle vastaamaan paksumpien materiaalien leikkaamisen vaatimuksia. Tällä hetkellä säteen tila (säteen energian jakautuminen poikkileikkauksessa) on tärkeämpi. Alle korkean tehon tapauksessa saavutetaan korkeampi tehotiheys tarkennuksessa ja parempi leikkauslaatu. Tila ei ole yhtenäinen laserin tehokkaan käyttöiän ajan. Optisten elementtien kunto, lasertyökaasuseoksen hienovaraiset muutokset ja virtauksen vaihtelut vaikuttavat moodimekanismiin.

2. Tarkennuksen asennon säätö

Tarkennuksen ja työkappaleen pinnan suhteellinen sijainti on erityisen tärkeä leikkauslaadun varmistamiseksi. Useimmissa tapauksissa tarkennus on vain työkappaleen pinnalla tai hieman pinnan alapuolella leikattaessa. Koko leikkausprosessin aikana on tärkeä ehto varmistaa, että tarkennuksen ja työkappaleen suhteellinen asento on vakio, jotta saadaan vakaa leikkauslaatu. Kun tarkennus on paremmassa asennossa, rako on pienempi ja tehokkuus suurempi. Paremmalla leikkausnopeudella saadaan parempia leikkaustuloksia. Useimmissa sovelluksissa säteen tarkennus on säädetty juuri suuttimen alapuolelle. Suuttimen ja työkappaleen pinnan välinen etäisyys on yleensä noin 1,5 mm.

3. Leikkausnopeus

Materiaalin leikkausnopeus on verrannollinen laserin tehotiheyteen, eli tehotiheyden lisääminen voi parantaa leikkausnopeutta. Leikkausnopeus on kääntäen verrannollinen leikattavan materiaalin tiheyteen (ominaispainoon) ja paksuuteen. Kun muut parametrit pysyvät muuttumattomina, leikkausnopeutta parantavat tekijät ovat: tehon lisääminen (tietyllä alueella, kuten 500-2000W); Paranna sädetilaa (kuten korkean järjestyksen tilasta matalan tilauksen tilaan TEM00:aan); Pienennä tarkennuspisteen kokoa (kuten tarkenna lyhyen polttovälin objektiivilla); Leikkausmateriaalit, joilla on alhainen haihtumisenergia (kuten muovi, pleksi jne.); Matalatiheyksisten materiaalien (kuten valkoisen männyn) leikkaaminen; Leikkaa ohut materiaali.

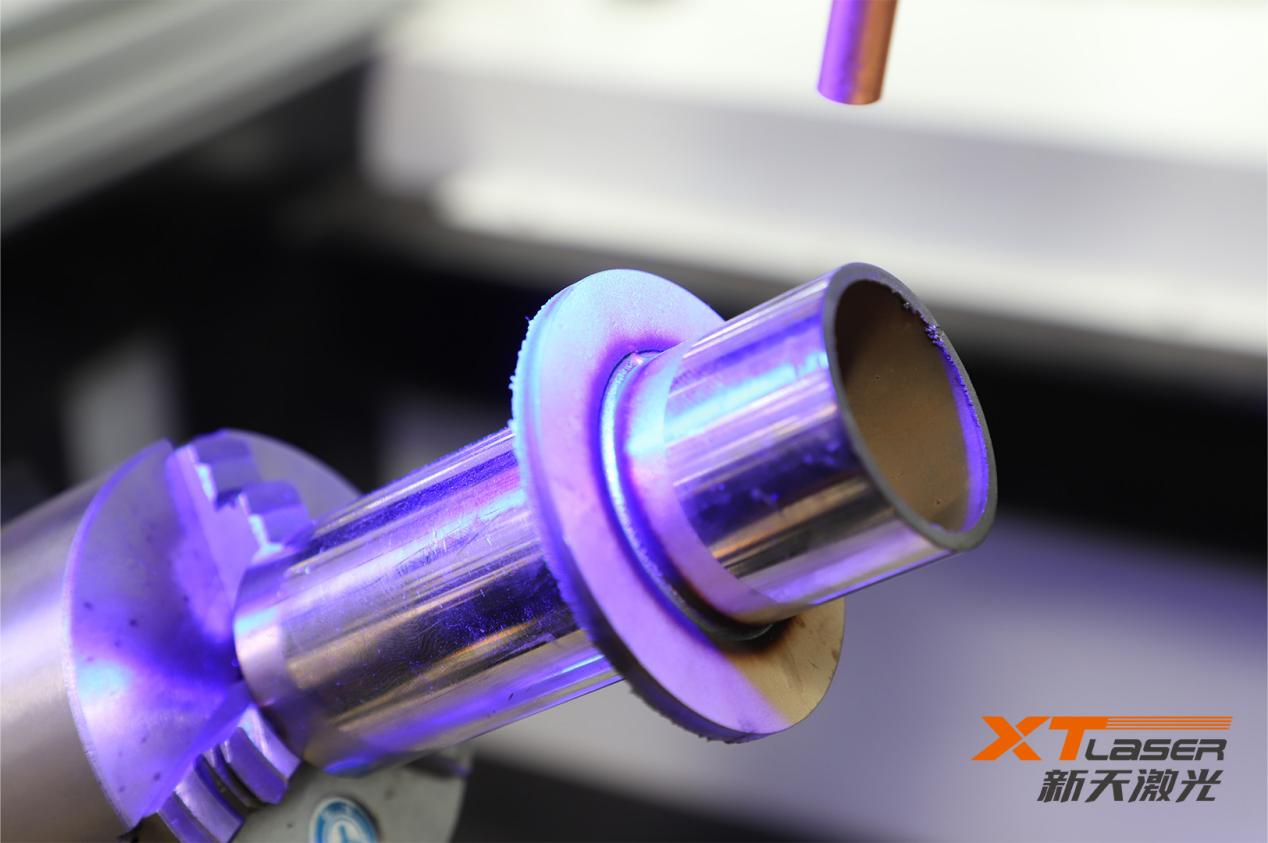

4. Apukaasun paine

Materiaalien leikkaamiseen laserleikkauskoneella tarvitaan apukaasua, ja kaasun paine on erittäin tärkeä tekijä. Apukaasu ja lasersäde ruiskutetaan koaksiaalisesti linssin suojaamiseksi lialta ja puhaltaa pois kuonaa leikkausalueen alaosassa. Ei-metallisten materiaalien ja joidenkin metallimateriaalien osalta on käytettävä paineilmaa tai inerttiä kaasua sulaneiden ja haihtuneiden materiaalien käsittelyyn samalla kun estetään liiallinen palaminen leikkausalueella.

Useimmissa metallilaserleikkauskoneissa aktiivista kaasua (niin kauan kuin se on O2) käytetään muodostamaan eksoterminen hapettumisreaktio kuuman metallin kanssa. Tämä lisälämpö voi lisätä leikkausnopeutta 1/3 ~ 1/2. Sahattaessa ohuita materiaaleja suurella nopeudella vaaditaan korkeaa kaasun painetta, jotta kuona ei tarttuisi leikkauksen takaosaan (työkappaleeseen tarttuva kuuma kuona vahingoittaa myös leikkuureunaa). Kun materiaalin paksuus kasvaa tai leikkausnopeus on hidas, kaasun painetta on vähennettävä asianmukaisesti. Muovisen leikkuureunan huurtumisen estämiseksi on myös parempi leikata pienemmällä kaasunpaineella.